在塑胶制品的生产与应用中,色差是一个不容忽视的问题。它不仅影响产品的外观美感,还可能给企业带来巨大的经济损失和声誉影响。因此,塑胶件色差测量成为了塑胶制品生产过程中至关重要的一环。

塑胶件产生色差的原因多种多样。从原材料来看,不同批次的塑胶原料本身可能存在颜色差异,这是因为原料在合成过程中,反应条件、原料纯度等因素的细微变化都会影响其最终的颜色。在生产工艺方面,注塑温度、压力、时间等参数的不稳定,会导致塑胶件在成型过程中发生不同程度的色变。此外,模具的状况、环境因素以及后期的加工处理等,也都可能成为塑胶件出现色差的诱因。

正是由于色差产生的原因复杂多样,色差测量的重要性愈发凸显。对于生产企业而言,通过准确的色差测量,可以及时发现生产过程中出现的问题,从而调整生产工艺参数,提高产品的合格率,降低生产成本。在产品的质量检验环节,色差测量是判断产品是否符合质量标准的重要依据,能够确保出厂的产品质量稳定一致。同时,在国际贸易中,统一的色差测量标准可以避免因颜色差异而引发的贸易纠纷,保障企业的合法权益。

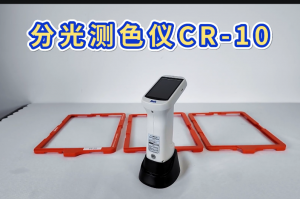

塑胶件色差测量有着科学的方法和标准。目前,常用的测量仪器是色差仪,它能够通过对塑胶件表面颜色的光谱分析,得出精确的颜色数据。在测量过程中,需要按照一定的标准操作流程进行,以保证测量结果的准确性和重复性。国际上常用的色差评价标准有 CIE LAB 系统,该系统将颜色用明度(L*)、红绿色度(a*)和黄蓝色度(b*)三个参数来表示,通过计算样品与标准样品之间的色差(ΔE*),来判断两者的颜色差异程度。一般来说,ΔE * 值越小,说明色差越小,产品颜色越接近标准。

在进行塑胶件色差测量时,还有一些注意事项需要遵守。首先,要保证测量环境的稳定,避免光线、温度、湿度等因素对测量结果产生干扰。其次,测量样品的选取要具有代表性,应从不同批次、不同位置的产品中抽取样品进行测量,以全面反映产品的颜色状况。另外,测量仪器需要定期进行校准和维护,确保其测量精度符合要求。

随着科技的不断发展,塑胶件色差测量技术也在不断进步。如今,一些先进的色差测量仪器不仅能够实现快速、准确的测量,还可以与计算机系统相连,实现数据的自动分析和处理,大大提高了测量效率和数据分析能力。同时,人工智能技术在色差测量领域的应用也逐渐增多,通过机器学习算法,可以对大量的颜色数据进行分析和预测,为生产工艺的优化提供更加科学的依据。

时间:2025-07-10

时间:2025-07-10  浏览量: 473

浏览量: 473  上一页 :

上一页 :